1. ESD TVS 技术原理与分类

1.1 ESD与TVS核心区别与工作原理

ESD (ElectroStatic Discharge Protection,简称ESD)静电放电瞬态电压抑制二极管专为静电放电(ESD)(如人体接触)设计的半导体保护器件,其核心工作机制基于 PN 结的雪崩击穿效应。正常工作时,PN 结处于高阻态,仅有微弱的漏电流通过(通常为 nA 级),不会干扰电路的正常运行。

当电路遭遇 ESD 事件时,瞬态高压脉冲(上升沿极快,通常为 0.7-1ns)超过器件的击穿电压(VBR),ESD 二极管会迅速从高阻态变为低阻态,响应时间可达皮秒级。在雪崩击穿过程中,强电场促使 PN 结内载流子获得足够能量,撞击晶格产生新的电子 - 空穴对,引发载流子数量呈雪崩式增长,促使二极管快速进入低阻导通状态。

TVS 二极管的工作过程可以分为四个阶段:正常状态(高阻态)、瞬态冲击状态(低阻态)、钳位保护和自动恢复。在钳位保护阶段,二极管将瞬间大电流泄放到地,同时将异常高压钳制在一个固定的、较低的水平(钳位电压 VC),此电压必须低于被保护芯片所能耐受的最大峰值电压。当异常过压消失后,TVS 二极管会自动恢复至高阻态,等待下一次动作。

雪崩击穿的物理过程是:当 PN 反向偏置时,少量电子通过 PN 结,这些电子在耗尽层被电场加速,获得较大动能。加速电子与晶格中的原子碰撞电离产生电子空穴,这些原子的电子被激发到导带并脱离,成为自由电子。自由电子也加速并与其他原子碰撞,产生更多的电子 - 空穴对,导致电子进一步脱离的过程,这种现象称为雪崩击穿。

1.2 产品分类与结构特点

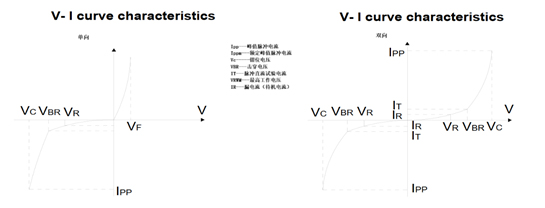

ESD、TVS 产品按照不同的分类标准可以分为多种类型。按照极性结构可分为单向 TVS 和双向 TVS,单向 TVS 只能防护一个方向的 ESD,而双向 TVS 可以防护两个方向的 ESD。双向 TVS 相当于两个二极管背对背连接,无论正负电压超过阈值都会导通。

从材料本质上,ESD 静电管基于高分子复合材料,而 TVS 管采用硅基半导体材料。硅基 TVS 二极管基于 PN 结雪崩击穿原理,能够在 ps 级时间内吸收数千瓦的浪涌功率,且使用次数没有限制,性能不会随着 ESD 脉冲的增加而下降。

在封装形式方面,TVS 二极管提供了多种封装配置,包括 P-600、TO-218AB、SMC、SMB、SMA、SMF、SOD-123F等。

ESD二极管的结构特点还体现在其工作电压范围和功率等级上。工作电压范围从 2.5V 到 36V,脉冲功率从 45W 到 200W(8/20μs),产品具有多种封装形式,包括 SOD323、SOP8、DFN1006、DFN2510、SOT23-6L、SOD523、SOT143、SOT23-3L 等,以满足不同应用场景的需求。

1.3 技术参数体系与性能指标

ESD TVS 的关键技术参数:

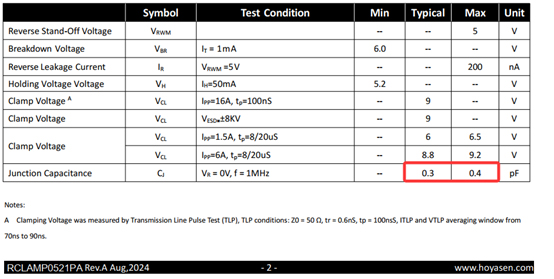

A、 工作电压(VRWM):需高于电路最大工作电压10%-20%(如5V系统选VRWM≥6V)。

B、 钳位电压(VC):必须低于被保护器件的耐压值(如芯片耐压10V,则VC≤8V)。

C、 结电容(Cj):高频信号线要求Cj<0.5pF(如USB 3.0),电源线路可放宽15。

D、峰值脉冲电流(IPP):根据应用场景选择,如IEC 61000-4-2标准下ESD需≥30A,雷击浪涌需更高。

反向截止电压 VRWM 是 TVS 在关断状态下可承受的最大持续反向电压,需高于电路正常工作电压,选型原则为 VRWM≥电路最大工作电压 ×1.2(冗余设计)。

击穿电压 VBR 是TVS开始工作的电压,一般是 TVS 通过 1mA 时的电压,施加电流的时间一般不超过 400ms 以避免损坏器件,TVS 击穿电压通常有 ±5% 的偏差。钳位电压 VC 是 TVS 在承受峰值脉冲电流(IPP)时的最大箝位电压,VC 通常约为 1.3 倍 VBR。

峰值脉冲电流 IPP 是衡量 TVS 二极管在短时间内能够承受的最大瞬态电流的关键参数,选型时应选择 IPP≥1.2× 最大瞬态电流。结电容 Cj 主要指 TVS 连接 GND 和 I/O 时具有的电容值,对于高频信号线(如 USB 3.0),需要 Cj<0.5pF,比如RCLAMP0521PA。

在响应时间方面,TVS 的响应时间小于 1ns,而 ESD 二极管的响应时间小于 0.5ns。在功率等级方面,TVS 的功率范围从数百瓦到千瓦级(如 SMCJ 系列达 1500W),而 ESD 管功率较小,常用功率有 45W、90W、100W、200W、350W、400W、450W、500W 等。

2. ESD TVS 选型方法与关键参数

2.1 关键参数选型原则

ESD TVS 的选型需要综合考虑多个关键参数。首先是反向截止电压 VRWM 的选择,必须确保 VRWM 大于被保护电路的最高工作电压,通常取工作电压的 1.1-1.2 倍,以避免误触发或功耗过大。对于 VBR 误差 ±5% 的 TVS,VRWM≈0.85×VBR;对于 VBR 误差 ±10% 的 TVS,VRWM≈0.81×VBR,VRWM 通常为 VBR 的 80%-90%。

击穿电压 VBR 的选择同样重要,VBR 最小值必须大于电路最高工作电压。在实际应用中,需要根据电路的具体工作电压范围和可能出现的过电压情况来确定合适的 VBR 值。钳位电压 VC 是选型中最关键的参数,VC 必须小于被保护器件的最大耐压值,通常建议 VC≤0.8× 被保护 IC 的最大耐受电压。

峰值脉冲电流 IPP 的选择需要根据电路可能遭遇的浪涌等级来确定。对于 ESD 二极管,需要关注 IEC 61000-4-2 标准下的 8kV 接触放电电流(典型值 22A 如HSESD0541P0-N)。对于 TVS 二极管,需根据实际浪涌等级(如 IEC 61000-4-5 的 10/700μs 波形)计算所需 IPP,通常选 IPP≥实际浪涌电流的 1.2 倍。

结电容 Cj 是高速信号应用中的关键参数。ESD 的选型核心是 "匹配信号特性",避免防护与信号传输冲突。对于 USB 3.0/HDMI 2.1 等 5Gbps 以上接口,必须选 Cj<0.5pF;射频天线线路需 Cj<0.3pF,否则会导致信号衰减失真 (如RClamp03384P)。

2.2 应用场景导向的选型策略

不同应用场景对 ESD TVS 的选型有不同的要求。在高速数据接口应用中,如 USB 3.0、HDMI、DisplayPort 等,需要选择超低电容的 ESD TVS 器件。对于 USB 3.0 以上接口必须选择 Cj<0.5pF 的专用 ESD/TVS 器件,HDMI 2.1 接口要求 Cj<0.3pF(如RClamp03384P、RClamp5031ZA)。

在汽车电子应用中,CAN/LIN 总线保护需要采用 SMA/SMB 封装的双向 TVS 器件,工作电压 24V-36V,钳位电压精确控制在 40V 以内(如1.0SMBJ28CA、1.0SMBJ30CA、SMBJ33CA都是常用型号)。汽车级 TVS 需满足 AEC-Q101 认证,工作温度范围 - 40℃至 + 125℃。在汽车发动机控制系统、照明系统和新能源汽车的电池管理系统(BMS)中,TVS 二极管都发挥着重要的保护作用。

在电源端口防护应用中,输入电压范围 12V/24V 系统,需承受 ISO 7637-2 标准规定的浪涌冲击,峰值脉冲功率要求 400W 以上。对于 12V 系统电源端口抛负载保护,推荐选用汽车级 TVS 管 5.0SMDJ26CA 或 SM8S28CA,双向贴片、工作电压 26V、钳位电压 42.1V,符合 AEC-Q101 车规认证。

在工业控制应用中,需要保护 PLC、变频器等设备免受电机启停或感性负载断开时的反电动势冲击。工业设备需防护雷击浪涌 IEC 61000-4-5,IPP 可达数百安培。

2.3 选型流程与决策框架

ESD TVS 的选型应遵循系统化的流程。首先确定被保护电路的基本参数,包括最大工作电压、信号类型(直流 / 交流 / 差分)、信号速率等。然后根据这些参数计算关键参数需求,VRWM 应大于电路最大工作电压,VBR 应大于 VRWM,VC 必须小于被保护芯片的最大耐压值。

在选择单向或双向结构时,需要根据信号特性来决定。对于直流信号(如电源线),可选用单向器件;对于双向信号(如模拟信号或差分接口),需选用双向 ESD 器件。在选择封装形式时,需要考虑 PCB 布局空间、散热要求和自动化生产需求等因素。

对于高温环境(如汽车电子),需选择工作温度范围宽(如 - 40℃~+150℃)的 MLV(多层压敏电阻)或高温 TVS 器件。在选择具体型号时,还需要考虑器件的认证情况,如汽车应用需要 AEC-Q101 认证,工业应用需要符合相关的 EMC 标准等。

最后,在完成初步选型后,需要进行验证和测试。验证内容包括确保 VC 在最大脉冲电流下仍低于芯片耐受值,通过 ESD 测试验证(如 IEC 61000-4-2 标准的接触 ±8kV,空气 ±15kV),以及高速信号测试确认信号完整性无明显下降等。

3. 不同应用领域的 ESD TVS 选型指南

3.1 消费电子领域选型要点

消费电子领域对 ESD的需求主要集中在各类接口保护上。在手机、平板电脑等移动设备中,USB 接口、耳机孔、充电口等都是 ESD 事件的高发区域。对于这些应用,需要选择低电容、小封装的 ESD TVS 器件。

在具体选型时,需要根据接口类型和传输速率来确定参数要求。例如,对于 USB 2.0 接口,通常选择工作电压为 5V 的 ESD TVS,结电容要求在 5pF 以下。对于 USB 3.0 及以上高速接口,必须选择 Cj<0.5pF 的超低电容器件,以确保信号完整性。HDMI 接口的 ESD 保护同样需要超低电容特性,HDMI 2.1 接口要求 Cj<0.3Pf(比如华悦芯 4line RClamp0524PA、单个HSESD0501D5-U。

消费电子 ESD 防护需满足 IEC 61000-4-2 标准(±8kV 接触放电),IPP 约 22A(比如HSESD0541P0-N)。在封装选择上,消费电子产品通常采用超小型封装,如 DFN0603-2L(0.6×0.3mm)、SOD-123、SOT-23 等,以节省 PCB 空间。

在实际应用中,华为、OPPO、VIVO 的手机产品中采用了华悦芯的 SOD-123 封装 ESD 二极管,以 0.25ps 的极速响应速度保护摄像头、屏幕驱动电路,降低静电导致的不良率。

3.2 汽车电子领域选型要求

汽车电子领域对 ESD TVS 的要求最为严格,不仅需要满足高标准的电气性能,还需要通过严格的可靠性测试。在汽车电子系统中,TVS 二极管在发动机控制系统、照明系统和新能源汽车的电池管理系统(BMS)中都发挥着重要作用。

在 CAN 总线保护应用中,理想情况下,CAN 总线的电压电平在 CANH 线上为 Vcc(5V 或 3.3V),在 CANL 线上为 0V 之间波动。CAN 总线作为一种接口,需要具备极高可靠性的静电放电(ESD)防护方案,才能在汽车环境中稳定工作。

汽车 CAN 总线 ESD 防护需要满足 ISO 10605 标准,该标准定义了一种模拟汽车环境中现实世界静电放电的波形,其中最严苛的组合是 330pF/330Ω,这比 IEC 61000-4-2 波形更为严苛。为了在恶劣的汽车环境中承受静电放电,建议 ESD 二极管的最小接触放电等级为 15kV。

在选型时,需要确保 VRWM 值大于收发器的推荐工作电压范围。对于 12V 汽车系统,通常选择 24V 的 ESD 二极管;对于 24V 系统,需要选择 36V 的二极管。所有二极管都需要是双向的,以应对线路故障和接线错误。

汽车级 TVS 必须通过 AEC-Q101 认证,该认证要求包括 1000 次温度循环(-55℃↔150℃)、高温反偏(HTRB 1000 小时 @125℃)、人体模型(HBM±8kV)和机器模型(MM±400V)测试。阿赛姆的车规 TVS 系列通过 AEC-Q101 Grade 0 认证,并在数据手册中提供完整的可靠性测试数据,包括 ESD 冲击后的漏电流变化(ΔID<1μA)和钳位电压漂移(ΔVc<0.5V)。

3.3 工业控制与通信设备选型建议

工业控制领域的 TVS 选型需要考虑恶劣的工作环境和复杂的电磁干扰。在工业环境中,设备经常面临电机启停、感性负载断开等产生的瞬态过电压,以及来自电网的浪涌冲击。

对于工业 PLC、变频器等设备,需要保护其免受电机启停或感性负载断开时的反电动势冲击。在这种应用中,通常选择大功率的 TVS 二极管,峰值脉冲功率要求在 1000W 以上(比如1.0SMBJ28CA、SMDJ75CA、。工业设备需防护雷击浪涌 IEC 61000-4-5,IPP 可达数百安培。

在通信设备应用中,包括基站、交换机、路由器等,ESD主要用于保护各种接口和电路免受静电放电、感应雷击等瞬态过电压的损害。通信设备通常工作在室外或机房环境,需要具备较高的防护等级。

在具体选型时,需要根据设备的工作电压、接口类型、传输速率等因素来确定。例如,对于以太网接口,需要选择支持 10/100/1000Mbps 传输速率的 ESD,结电容要求在 1pF 以下。对于光纤接口,需要选择超低电容的器件,以避免对光信号产生影响。

工业级 TVS 要求工作温度范围为 - 40℃至 + 85℃,需要通过严格的 EMC 测试,包括 IEC 61000 系列标准的各项测试。在封装选择上,工业设备通常采用标准的 SOT-23、SOD-323 等封装,以确保焊接可靠性和散热性能。

4. 测试标准与认证体系

4.1 国际标准体系概述

ESD TVS 的测试标准体系主要包括 IEC 61000-4-2、ISO 10605、AEC-Q101 等国际和行业标准。IEC 61000-4-2 是系统级 ESD 抗扰度测试标准,适用于电子设备,该标准规定了接触放电最高 8kV、空气放电最高 15kV 的测试等级。

IEC 61000-4-2:2025 是该标准的最新版本,与 2008 版相比有多项重要更新。新标准增加了放电发生器的校准要求,包括空气放电模式的校准方法。在试验布置方面,明确要求静电放电发生器的任何外部电源都应放置在接地参考平面(RGP)上,放电回流电缆与试验配置中的其他导电部件之间的距离不得小于 0.1 米,与 RGP 的连接以及所有搭接的阻抗应较低(例如≤0.1 欧姆)。

ISO 10605 是汽车电子系统级 ESD 测试标准,该标准基于 IEC 61000-4-2 并描述了车辆特定要求。ISO 10605 定义了多种不同的电容和电阻组合来模拟汽车环境中的静电放电,其中最严苛的组合是 330pF/330Ω,这比 IEC 61000-4-2 波形更为严苛。

AEC-Q101 是汽车电子委员会(AEC)制定的 ESD 测试标准,适用于车用器件。AEC-Q101 认证是汽车级电子元件的重要认证,要求器件通过严格的可靠性测试,包括温度循环、高温反偏、ESD 冲击等多项测试。

4.2 测试方法与合格判定准则

IEC 61000-4-2 标准的测试方法包括接触放电和空气放电两种方式。接触放电是通过探针直接接触设备的可触及部分,模拟人体直接接触放电。空气放电是将放电电极靠近设备表面但不接触,模拟人体或物体在设备附近的放电。

测试等级分为 4 个级别,Level 4 对应的接触放电电压达 ±8kV,空气放电电压达 ±15kV,是消费电子、车载电子等行业的主流合规门槛。测试时需要在设备的每个测试点进行多次放电,通常每个极性至少进行 10 次放电。

在测试过程中,设备的性能评估分为三个等级:A 级为正常运行,即产品按照产品文档中的规格和公差运行;B 级为通常被认可,即在静电放电测试期间,允许设备的运行出现一定程度的性能下降,但前提是设备在测试后能够自行恢复到正常运行状态;C 级为通常被认可为在操作中断时不会损坏设备,必要时允许操作人员干预以恢复运行。

对于汽车电子应用,ISO 10605 标准规定了更为严格的测试要求。该标准不仅包括接触放电和空气放电,还包括间接放电测试,模拟车辆内部的静电放电现象。测试等级根据车辆类型和应用部位的不同而有所差异,通常要求达到 ±15kV 的防护等级。

AEC-Q101 认证的测试要求更为全面和严格。车规级 TVS 必须通过 1000 次温度循环(-55℃↔150℃)、高温反偏(HTRB 1000 小时 @125℃)、人体模型(HBM±8kV)和机器模型(MM±400V)测试。这些测试旨在验证器件在极端环境条件下的可靠性和稳定性。

4.3 行业认证要求与合规性

不同行业对 ESD TVS 的认证要求各不相同。在消费电子行业,主要需要满足 IEC 61000-4-2 标准的要求,通过相应的 ESD 抗扰度测试。产品需要通过第三方认证机构的测试,并获得相应的认证证书。

在汽车行业,除了需要满足 ISO 10605 标准外,还需要通过 AEC-Q101 认证。AEC-Q101 是汽车电子元件的行业标准,由汽车电子委员会制定,旨在确保车用电子元件的可靠性和一致性。通过 AEC-Q101 认证的器件可以在汽车环境中安全可靠地工作。

在工业控制领域,通常需要满足 IEC 61000 系列标准的要求,包括 ESD、电快速瞬变脉冲群(EFT)、浪涌等多项测试。此外,还需要满足相应的行业标准,如 IEC 61850(电力系统)、IEC 62056(电能计量)等。

在通信行业,需要满足电信行业的相关标准,如 ITU-T K.20(电信设备的过电压和过电流保护)、ETSI EN 300 019(电信设备的环境条件和环境测试)等。这些标准对 ESD TVS 的性能和可靠性提出了严格要求。

除了这些国际和行业标准外,一些国家和地区还有自己的强制性认证要求。例如,中国的 CCC 认证、欧盟的 CE 认证、美国的 FCC 认证等。在进行产品设计和选型时,需要充分考虑这些认证要求,确保产品能够通过相应的测试和认证。

5产品集成化与智能化趋势

ESD产品正在向高度集成化和智能化方向发展。集成化方案通过将多个保护单元集成在一个封装内,不仅节省了 PCB 空间,还提高了系统的可靠性。例如,SVS0524PARU集成了 ESD和滤波器阵列,单芯片保护 4 路高速信号 + VBUS 电源,节省 PCB 面积 60%(对比分立方案)。

在封装技术方面,微型化封装技术的发展使得 ESD能够应用在更加紧凑的空间中。DFN0603-2L 封装(0.6×0.3mm)支持可穿戴设备 0.5mm 线宽布线。这些超小型封装不仅节省了空间,还降低了寄生参数,提高了信号完整性。

智能化技术的应用使得 ESD能够实现自适应保护。例如,NVIDIA 与 TDK 合作的 AI 驱动型 ESD方案可根据设备工况动态调整钳位电压,在 2023 年 MWC 大会实测中,该方案使智能电表的 ESD 故障率降低 92%。这种智能化的保护方案能够根据实际情况自动调整保护策略,提供更精准的保护。

未来,TVS 和 ESD 保护二极管将向更低电容、更高集成度与多功能融合方向发展。阵列式封装将多个保护单元集成于单一芯片,节省空间并提升通道一致性。智能保护器件探索集成状态指示、自恢复功能或可编程触发电压,增强系统级防护能力。

6. 选型实战案例与最佳实践

6.1 典型应用案例分析

在实际应用中,不同的应用场景需要采用不同的 ESD TVS 选型策略。以下通过几个典型案例来说明具体的选型过程和注意事项。

案例一:智能手机 USB 接口保护

某智能手机制造商在设计新一代手机时,需要为 USB Type-C 接口提供 ESD 保护。该手机支持 USB 3.2 Gen 2 高速传输(10Gbps),同时需要支持快充功能(最高 100W)。

在选型过程中,首先确定了电路的基本参数:USB D+/D - 信号线的工作电压为 3.3V,VBUS 电源电压为 5V/12V/20V(根据快充协议)。由于支持 10Gbps 高速传输,结电容要求必须小于 0.5pF。根据 IEC 61000-4-2 标准,需要满足 ±8kV 接触放电和 ±15kV 空气放电的要求。

经过综合评估,选择了hoyasen的 RClamp5031ZA 器件,该器件具有以下特性:双向保护结构,VRWM=5V,VBR=6V,VC=9V@8A,Cj=0.3pF,采用 DFN0603-2L 封装(0.6×0.3mm)。该器件能够满足高速传输的要求,同时提供了充足的 ESD 保护能力。

在 PCB 设计中,将 TVS 器件尽量靠近 USB 连接器,接地引脚采用短而宽的走线连接到主地平面。通过这种设计,该手机成功通过了所有的 ESD 测试,包括 IEC 61000-4-2 Level 4 的测试要求。

案例二:汽车 CAN 总线保护

某汽车电子供应商为一款新能源汽车设计 CAN FD 总线通信系统。该系统需要在 - 40℃至 + 125℃的温度范围内工作,同时满足 ISO 10605 和 AEC-Q101 标准的要求。

CAN 总线的工作电压为:CANH=3.5V,CANL=1.5V(显性状态),CANH=CANL=2.5V(隐性状态)。考虑到汽车环境的复杂性,需要选择双向 TVS 器件,工作电压至少为 24V,以应对可能的过电压情况。

经过详细的选型和测试,最终选择了Hoyasen的 HSESD3602S2-N 器件,该器件具有以下特性:双向保护,VRWM=36V,VBR=45V,VC=60V@10A,Cj=15pF,通过 AEC-Q101 认证,工作温度范围 - 55℃至 + 150℃。

该器件成功应用于汽车的动力系统、车身控制模块等关键部位,在各种恶劣环境下都能稳定工作。通过 ISO 10605 标准的 ±30kV 接触放电测试,确保了系统在汽车环境中的可靠性。

6.2 选型常见问题与解决方案

在 ESD TVS 选型过程中,经常会遇到一些问题,以下是一些常见问题及解决方案。

问题一:高速信号传输中的信号衰减问题

在高速数据传输应用中,ESD TVS 的结电容可能导致信号衰减,影响信号完整性。特别是在 USB 3.0、HDMI 2.1 等高速接口中,这个问题尤为突出。

解决方案:选择超低电容的 ESD TVS 器件,如采用特殊工艺制造的器件,结电容可以低至 0.15pF。例如,TDK 的 SD0201 系列 TVS 二极管,采用 0201 封装,结电容仅为 0.15pF,能够满足高速信号传输的要求。同时,在 PCB 设计中,应尽量缩短 TVS 器件与被保护引脚之间的走线长度,减少寄生参数的影响。

问题二:高温环境下的可靠性问题

在汽车、工业等高温环境中,ESD TVS 可能面临性能下降或失效的风险。高温会导致器件的漏电流增加,击穿电压漂移,影响保护效果。

解决方案:选择耐高温的 ESD TVS 器件,如采用硅材料或碳化硅材料制造的器件。这些器件能够在 150℃甚至更高的温度下稳定工作。同时,需要选择通过相应温度测试的器件,如 AEC-Q101 认证的器件,能够保证在 - 55℃至 + 150℃的温度范围内可靠工作。

问题三:多路信号保护的空间占用问题

在一些应用中,需要同时保护多路信号,如手机的多个接口、汽车的多个传感器等。传统的分立器件方案会占用大量的 PCB 空间。

解决方案:选择集成化的 ESD TVS 阵列产品,如将多个保护单元集成在一个封装内的器件。例如,某品牌的 RClamp03384P集成了 TVS 和滤波器阵列,单芯片可以保护 4 路高速信号和 VBUS 电源,相比分立方案节省了 60% 的 PCB 面积。

问题四:ESD 测试失败的问题

在产品开发过程中,经常会遇到 ESD 测试失败的情况,这可能是由于选型不当、PCB 设计不合理或器件质量问题等原因造成的。

解决方案:首先需要分析失败的具体原因,可能是 TVS 器件的钳位电压过高,超过了被保护芯片的耐受能力;也可能是 TVS 器件的响应时间不够快,未能及时抑制 ESD 脉冲;还可能是 PCB 布局不当,导致 ESD 电流的泄放路径过长。针对不同的原因,采取相应的措施,如选择钳位电压更低的器件、优化 PCB 布局、增加 TVS 器件的数量等。

6.3 设计注意事项与经验总结

在 ESD TVS 的应用设计中,有一些重要的注意事项需要遵循,以确保最佳的保护效果。

PCB 布局设计要点

TVS 器件的布局对保护效果有重要影响。TVS 器件应尽量靠近被保护的接口或引脚,距离应控制在 1mm 以内。这样可以减少 ESD 电流在 PCB 走线上的电感,提高保护效果。TVS 器件的接地引脚应采用短而宽的走线直接连接到主地平面,避免使用过孔,以减少接地阻抗。

在多层 PCB 设计中,可以利用内层的地平面作为 TVS 器件的回流路径。TVS 器件的电源引脚和信号引脚应使用独立的走线,避免与其他信号线并行,以减少耦合干扰。对于高速信号,TVS 器件应采用差分对的形式连接,以保持信号的对称性。

器件选型的综合考虑

在选型时,不仅要考虑电气参数,还要考虑封装形式、工作温度、可靠性等多个因素。对于空间受限的应用,应选择超小型封装,如 0201、01005 等。对于需要自动光学检测(AOI)的应用,应选择有引脚的封装,如 SOT-23、SC70 等。

在选择单向或双向 TVS 时,应根据信号特性来确定。对于直流电源,通常选择单向 TVS;对于交流信号或差分信号,应选择双向 TVS。在选择工作电压时,应留有足够的裕量,通常为 1.2-1.5 倍的工作电压。

系统级保护策略

电压浪涌防护不应仅依赖于 TVS 器件,而应采用多层次的保护策略。在系统设计中,可以采用多级保护的方式,如在入口处使用压敏电阻(MOV)进行初级保护,然后使用 TVS 器件进行次级保护。这种方式可以提高系统的保护能力,同时降低单个器件的负担。

在一些关键应用中,还可以采用冗余保护的方式,即使用多个 TVS 器件并联,以提高系统的可靠性。当一个器件失效时,其他器件可以继续提供保护。同时,应定期对保护器件进行检测,及时发现和更换失效的器件。

测试与验证

在产品开发过程中,应进行充分的测试和验证。除了标准的 ESD 测试外,还应进行信号完整性测试、热循环测试、可靠性测试等。通过这些测试,可以验证 ESD TVS 的性能是否满足要求,确保产品的可靠性。

在测试过程中,应记录详细的数据,包括 ESD 冲击前后的参数变化、温度特性、长期稳定性等。这些数据可以用于产品的改进和优化,提高产品的竞争力。

总之,ESD TVS 的选型和应用是一个系统工程,需要综合考虑多个因素。通过合理的选型、优化的设计和充分的测试,可以为电子设备提供可靠的 ESD 保护,提高产品的可靠性和市场竞争力。随着技术的不断发展,ESD TVS 将在更多的应用场景中发挥重要作用,为电子设备的安全运行提供保障。